Le procédé BAYER

Le procédé de production industrielle de l'alumine, le procédé BAYER, voit le jour en 1887, un an après l'invention du procédé électrolytique de Hall et Héroult (fabrication d'aluminium à partir d'alumine).

Ce procédé fut mis en œuvre pour la première fois en 1893, par la société "L'alumine pure", à Gardanne (sud de la France), localité à la fois proche de la bauxite et du charbon nécessaire à l'apport thermique.

Le broyage de la bauxite

Le minerai de bauxite est dans un premier temps concassé à l'état de morceaux de diamètre inférieur à 30 mm dans des concasseurs à marteaux.

Broyeurs de bauxite

Il est ensuite mis en présence de liqueur recyclée en aval du procédé puis broyé plus finement afin d'obtenir des grains de diamètre inférieur à 315 µm.

Ce broyage est nécessaire afin d'augmenter la surface de contact entre la liqueur et la bauxite et améliorer le rendement de la réaction d'attaque. La liqueur recyclée provient de l'étape de filtration de l'hydrate après précipitation.

Cette liqueur reçoit un apport de soude (NaOH) et chaux (CaO) avant le broyage afin de se situer dans les meilleures conditions d'attaque et de la rendre plus "agressive" vis-à-vis de la bauxite.

Le recyclage permanent de la liqueur et plus généralement de l'eau est à l'origine du synonyme du procédé Bayer : "Cycle Bayer".

Le mélange bauxite-liqueur est une suspension rouge (ou pulpe) qui est envoyée dans les autoclaves d'attaque.

L'attaque de la bauxite

Procédé

Le mélange bauxite-liqueur provenant du broyage (ou pulpe) est préchauffée puis envoyée dans les autoclaves d'attaque pendant plusieurs heures.

Autoclaves d'attaque

La température et la pression à laquelle est soumise la pulpe dans les autoclaves dépendent de la bauxite et du type de procédé. Une bauxite

hydrargillitique peut s'attaquer à pression atmosphérique tandis que quelques dizaines de bars et plus de 250°C sont nécessaires pour solubiliser l'alumine présente dans une bauxite diasporique. L'alumine se solubilise dans la liqueur sous forme d'aluminate de soude tandis que certains composés se déposent sous forme de tartres insolubles et rendent nécessaire un entretien régulier des autoclaves d'attaque. La pulpe est diluée à la sortie de l'attaque afin d'en faciliter la décantation.

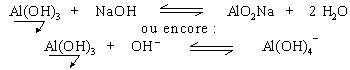

Phénomène

Au cours de l'étape d'attaque du procédé Bayer, deux phénomènes se produisent :

- dissolution de l'alumine contenue dans la bauxite,

- formation de résidus solides : les boues rouges.

Voici la réaction principale du procédé Bayer :

Cette réaction est réversible suivant les conditions de pression et température. Les conditions d'attaque déplacent l'équilibre vers la droite et permettent la solubilisation de l'alumine présente dans la bauxite. D'autres composés se solubilisent et sont à l'origine des impuretés de l'alumine issue du procédé Bayer.

Les boues sont composées des corps insolubles provenant de la bauxite et de silicoaluminates formés lors de l'attaque.

La décantation et le lavage des boues

Cette étape a pour objectif de séparer les deux phases de la pulpe :

- la liqueur contenant l'aluminate de soude,

- les boues appauvries en alumine.

Décantation

La séparation des boues et de la liqueur composant la pulpe s'effectue par décantation.

Les particules solides tombent au fond du bac de décantation (plusieurs dizaines de mètres de diamètre) et sont extraites par pompage vers le lavage des boues. La liqueur surnageante est filtrée puis envoyée à la précipitation.

Bacs de décantation

Lavages des boues

Le lavage des boues extraites du décanteur a deux objectifs :

- récupérer l'aluminate de soude qui sera réutilisé dans le cycle Bayer,

- appauvrir les boues en soude afin de permettre le stockage en milieu naturel.

A la sortie du lavage, la concentration en soude des boues est très faible, il s'agit tout simplement de bauxite appauvrie en alumine. A Gardanne, les résidus sont désormais entièrement stockés à terre.

Après certains traitements appropriés, les résidus sont transformés en Bauxaline® et peuvent être utilisés pour de nombreuses applications.

La cristallisation de l'hydrate

Cette étape marque le début du "côté blanc". La précipitation ou cristallisation de l'hydrate d'alumine est aussi appelée "décomposition" en France.

Procédé

La liqueur est refroidie, diluée avec l'eau de lavage des boues rouges puis envoyée dans d'immenses bacs agités (plusieurs milliers de m3). L'hydrate d'alumine précipite lentement de bac en bac au fur et à mesure que la température diminue. Les grains d'hydrate sont maintenus en suspension afin de ne pas décanter au fond des bacs. Au dernier bac de précipitation, on récupère la suspension surnageante.

La liqueur est ensuite filtrée afin de séparer l'hydrate humide et la liqueur appauvrie en alumine. Celle-ci est alors envoyée à l'attaque de la bauxite où elle sera enrichie en soude et chaux.

La cinétique de précipitation est très lente (plusieurs dizaines d'heures), ce qui explique l'utilisation de bacs de très grand volume. En effet pour un débit de liqueur donné, un grand volume correspond à un grand temps de séjour dans les bacs de précipitation.

Afin d'accélérer la cinétique de précipitation de l'hydrate, 90% de l'hydrate humide récupéré après filtration est recyclé et utilisé en tant qu'amorce de cristallisation.

Bacs de décomposition

Filtration de l'amorçe

L'hydrate d'alumine Al(OH)3 produit est ensuite filtré, lavé, essoré avant stockage. Il peut être commercialisé tel quel ou bien calciné en alumine Al2O3.

Phénomènes

La cristallisation de l'hydrate d'alumine (sous forme d'hydrargillite) est une étape complexe du procédé. Les mécanismes de cristallisation font intervenir nucléation, croissance et agglomération, ce qui rend la conduite délicate. Les conditions de précipitation détermineront la granulométrie, la morphologie et la quantité d'impuretés de l'hydrargillite et donc de l'alumine calcinée.

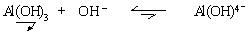

La précipitation est obtenue par dilution et refroidissement de la liqueur. Ces conditions permettent de déplacer l'équilibre suivant vers la gauche :

Plusieurs facteurs agissent sur l'équilibre et la vitesse de précipitation :

- La température

- La concentration en soude

- La concentration alumine

- L'amorçe d'hydrargillite

On distingue deux grands types de mise en oeuvre technique :

- la technique "européenne" dont les conditions conduisent à un mécanisme essentiellement de croissance.

- la technique "américaine" qui, outre la croissance, provoque une forte agglomération.

Les morphologies de l'hydrate obtenues dans les deux cas sont différentes.

La calcination de l'hydrate

Procédé

L'hydrate humide est calciné dans des fours de cimentiers (longs fours rotatifs faiblement inclinés) les mieux adaptés à la préparation des alumines calcinées.

L'utilisation de fours statiques à lit fluidisé est réservée aux alumines de transition destinées à la fabrication de l'aluminium.

Four tournant

L'ensemble des caractéristiques de l'alumine calcinée est très variable et dépend des conditions de calcination.

La soude est la principale impureté de l'alumine issue du procédé Bayer, ceci étant gênant pour certaines applications techniques. Il existe plusieurs méthodes de désodage, telles que le lavage de l'hydrate ou l'utilisation de silice afin de fabriquer une alumine à très faible teneur en soude.

Phénomènes

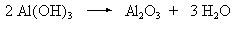

Réaction de calcination de l'hydrate :

La transformation de l'hydrargillite en alumine alpha donne lieu successivement aux phénomènes suivants, au cours de la montée en température :

- Le dégagement massif de vapeur d'eau entre 250 et 400 °C fluidise l'alumine qui se met à couler comme un liquide dans le four incliné.

- Vers 1000-1250°C se produit la transformation exothermique en alumine alpha qui en élève la température de plusieurs dizaines de degrés. L'apparition des cristallites d'alumine alpha modifie la morphologie des grains qui deviennent rugueux et friables (d'où une augmentation de l'angle de talus de 32 à 45°).

- Une transformation complète en alumine alpha demande un temps de séjour d'environ 1 heure à la température de transformation.

- Les composés halogénés, également appelés "minéralisants" sont utilisés pour catalyser la transformation et orienter la morphologie des cristallites

d'alumine alpha.

- En outre, les minéralisants forment avec la soude des composés volatils. On peut également désoder par la silice qui capte la soude. Ces réactions entrent en compétition avec la combinaison de la soude et de l'alumine sous forme d'alumine bêta.

L'alumine calcinée se présente sous la forme d'agglomérats de cristallites d'alumine alpha dont la taille varie typiquement de 0.5 à 10 µm. Plus la calcination est poussée, plus les cristallites seront grosses.